Home

A. Peruzza S.r.l. è un’azienda familiare, che ha preso la attuale denominazione dal nome del fondatore, il dottor Angelo Giuseppe Peruzza. Fondata nel 1958, è ancora indipendente e controllata dall’originale nucleo familiare.

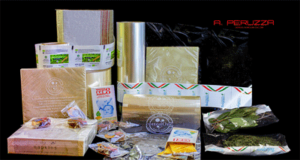

L’attività consiste nella trasformazione (converting) di film flessibili. In particolare vengono lavorati Cellofan e film di PLA, film di polipropilene, di poliestere e di polietilene per ottenere prodotti tradizionali, imballaggi flessibili neutri e stampati, film eco sostenibili, film high tech per la produzione di materiali compositi e per la vulcanizzazione.

L’azienda si ispira ai valori tradizionali della serietà, dell’onestà e della correttezza commerciale. Ambizione aziendale è essere considerati da clienti, fornitori, dipendenti, un partner affidabile con cui instaurare rapporti commerciali di lungo periodo.

La struttura è snella e leggera, con poche spese fisse, ed estremamente flessibile, pronta a soddisfare esigenze improvvise ed impreviste.

L’azienda, pur essendo piccola, ha una spiccata propensione ai rapporti internazionali. L’attività di import delle materie prime è iniziata insieme all’azienda. Le prime esportazioni sono state effettuate in Francia a partire dal 1979. Oggi i prodotti sono venduti in più di 30 Paesi Europei ed extraeuropei.

L’ingresso nei mercati internazionali ha determinato un primo, importante passo verso il miglioramento della qualità. Con il tempo e l’evolversi delle esigenze dei clienti la qualità ha assunto un ruolo centrale nella politica aziendale, fino alla istituzione di un formale sistema, assai complesso, che copre tutte le aree aziendali.

Negli oltre 65 anni di attività è sempre stata data una particolare attenzione all‘innovazione. Questa scelta ha portato a numerose soluzioni innovative sia tecnologiche e di processo, che di prodotto. Negli anni più recenti alcune innovazioni sono state concretizzate in un certo numero di soluzioni brevettate, sia da aziende terze partner, che dall’azienda stessa.

Le vendite sono ripetute nel tempo. I prodotti sono destinati ad utilizzatori professionali preparati ed esigenti. Queste due caratteristiche richiedono una accentuata attenzione alla qualità dei prodotti e alla loro affidabilità.

I prodotti / mercati di vendita sono costituti da:

- film tradizionali per l’incarto dei fiori in Cellofan e film di polipropilene, vedasi: Cellofan e prodotti tradizionali

- film tradizionali per l’incarto dei prodotti alimentari da banco;

- Imballaggi flessibili neutri e stampati, sia in monofilm che accoppiati che triplex, per il confezionamento con macchine confezionatrici automatiche (confezionatrici orizzontali HFFS, confezionatrici verticali VFFS, e macchine da overwrapping);

- Film eco sostenibili per imballaggio flessibile proposti fin dal 2012. Sono il futuro dell’imballaggio flessibile e rientrano appieno nel moderno concetto di economia circolare;

- Film high tech speciali per la produzione dei materiali compositi. La fabbricazione dei compositi è un settore industriale tecnologicamente avanzatissino, nel cui ambito l’azienda è attiva sin dal 1974, ed ha acquisito una competenza unica;

- Film speciali high tech per la vulcanizzazione. Questi film sono destinati ad un’altra applicazione industriale particolare, con forniture dal 1996;

- inoltre grazie all’esperienza e alle conoscenze tecniche acquisite in molti anni di lavoro, l’azienda è in grado di fornire consulenza specifica su film altamente tecnologici per peculiari esigenze. In particolare ha messo a punto e fornisce dei film speciali per alcuni usi industriali. Consultate la sezione del sito: Le nostre competenze

Per avere ulteriori informazioni, telefonate, mandate una email, scrivete a:

A. Peruzza S.r.l.

via Portelle 1 – 31010 Mareno di Piave – Tv – Italia

Telefono: (int+ 39) 0438 492335.

Email: info@aperuzza.com

© 2010-2024 A.Peruzza S.r.l. è l’unico proprietario ed utilizzatore autorizzato dei diritti di proprietà intellettuale connessi alle informazioni qui incluse. É vietato copiare, inserire in siti web, distribuire a terzi o in qualsiasi modo pubblicizzare questo documento senza il preventivo permesso scritto del proprietario.