Innovazione

L’azienda è altresì caratterizzata da una spiccata propensione all’innovazione, intendendo con questo sia l’innovazione di prodotto, che quella di processo che infine l’introduzione di nuove tecnologie.

Nel sito non possiamo mostrare tutte le innovazioni che abbiamo contribuito a realizzare.

Alcune, specie nel campo dei film per materiali compositi, sono state sviluppate in collaborazione con un determinato cliente in base ad un accordo (in genere non scritto, ma non per questo meno vincolante) a non divulgare quanto è stato fatto insieme.

Altre innovazioni sono patrimonio aziendale e ci danno dei vantaggi competitivi sui nostri concorrenti. I nostri clienti ne beneficiano (in termini di minori costi oppure di altri vantaggi) ma è opportuno che i nostri concorrenti non li conoscano.

Di seguito quello che possiamo mostrare:

- Lanciato sul mercato a luglio 2011 anche Polipropilene Graffiato nasce dalla ricerca aziendale sui materiali, costantemente finalizzata ad ottenere film che consentano di ottenere soluzioni innovative sui compositi. Questo film è stato messo a punto per la produzione di materiali compositi a base di resine epossidiche e poliestere e con fibre di vetro, di carbonio e arammidiche. La caratteristica peculiare di questo film è di far ottenere una finitura superficiale con una marcata rugosità, un aspetto graffiato, (diverso quindi sia dall’aspetto matt-opaco del Polipropilene Satinato che dall’aspetto fortemente matt-satinato del Polipropilene Supestiro Calandrato).

- 2009: Viene depositata la domanda per un brevetto per la realizzazione di una pelle metallica sui materiali compositi.

- 2008: Viene realizzato un foglio in monofilm di polipropilene metallizzato bicolore, con finitura metallica opaca sul lato interno, metallica lucida sul lato esterno. Si possono ottenere fogli con due tinte diverse (ad esempio oro opaco all’interno – rosso metallico all’ esterno), o con lo stesso colore nella versione opaca-lucida. L’utilizzo è prevalentemente nei prodotti alimentari da ricorrenza di pregio: panettoni, pandori, uova di Pasqua. I vantaggi sono notevoli: l’aspetto del prodotto risulta molto arricchito; il film è un monomateriale riciclabile, leggero ed economico; il foglio è idoneo al contatto diretto con gli alimenti e non necessita pertanto di un ulteriore incarto interno di protezione.

- Nel 2007 la ricerca aziendale sui film per compositi ha conseguito un altro successo. E’ stato messo a punto e lanciato sul mercato Polipropilene Deformabile, usabile per la produzione di materiali compositi a base di resine epossidiche e poliestere e con fibre di vetro, di carbonio e arammidiche. All’epoca il mercato cercava un nuovo film che avesse delle spiccate caratteristiche di duttilità e di deformabilità, e che fosse entro certi limiti in grado di sopportare perforazioni o lacerazioni introdotte dal processo produttivo. Inoltre il film doveva avere ottime proprietà distaccanti e resistere alle consuete temperature del ciclo di polimerizzazione.

- 2007: Viene istallato un razionale sistema di immagazzinamento del film che consente di stoccare 210 tonnellate di polipropilene in 170 metri quadrati, con accesso singolo a ciascuna bobina madre. Ne deriva un consistente risparmio di risorse. Viene drasticamente ridotto lo spazio necessario per il magazzino, notevolmente accorciati i tempi quotidiani di movimentazione della materia prima, nonchè il tempo per la realizzazione degli inventari periodici. Inoltre è possibile gestire molto meglio le giacenze di magazzino, decidendo, se conveniente, di acquistare lotti maggiori.

- 2005: Lancio sul mercato di un foglio in monofilm di polipropilene metallizzato stampato sui due lati. Si può ottenere un foglio con lo stesso colore su entrambi i lati (ad esempio oro metallico sui due lati), con due tinte metalliche diverse (ad esempio oro metallico all’interno – rosso metallico all’ esterno), con lo stesso colore nella versione lucida-opaca (ad esempio rosso metallico all’interno – rosso opaco all’esterno), con una combinazione di colori lucida-opaca (ad esempio oro metallico all’interno – rosso opaco all’esterno). Oltre che in fondo pieno il foglio può anche essere stampato con la realizzazione di incarti personalizzati. Questo foglio migliora l’aspetto sia dei prodotti alimentari da ricorrenza di pregio (panettoni, pandori, uova di Pasqua), che la presentazione di confezioni floreali da ricorrenza (stelle di Natale). I vantaggi sono notevoli: l’aspetto del prodotto risulta molto arricchito; il film è un monomateriale riciclabile, leggero ed economico; il foglio è idoneo al contatto diretto con gli alimenti e non necessita pertanto di un ulteriore incarto interno di protezione.

- 2004: Monofilm ad aspetto opaco per il confezionamento industriale. Si usa per la prima volta un film di polipropilene opaco non accoppiato per l’uso su macchine confezionatrici orizzontali (HFFS, horizontal form fill seal machines). Viene eliminata la necessità di accoppiare due film con riduzione del peso del materiale usato e dei costi di accoppiamento. Il film è un monomateriale riciclabile.

- Introdotto sul mercato a settembre 2003 anche Polipropilene Superstiro Calandrato nasce dalla ricerca aziendale sui materiali, costantemente finalizzata ad ottenere film che consentano di ottenere soluzioni innovative sui compositi. Questo film è stato messo a punto per la produzione di materiali compositi a base di resine epossidiche e poliestere e con fibre di vetro, di carbonio e arammidiche. La caratteristica peculiare di questo film è di far ottenere una finitura superficiale con un aspetto fortemente satinato, (molto più accentuato rispetto al Polipropilene Satinato).

- 2002: Un nuovo macchinario configurato su specifiche aziendali riesce a tagliare a registro il film di polipropilene. Si ottengono fogli perfettamente tagliati con i vari elementi grafici sempre nella medesima posizione con un notevole miglioramento della presentazione del prodotto confezionato.

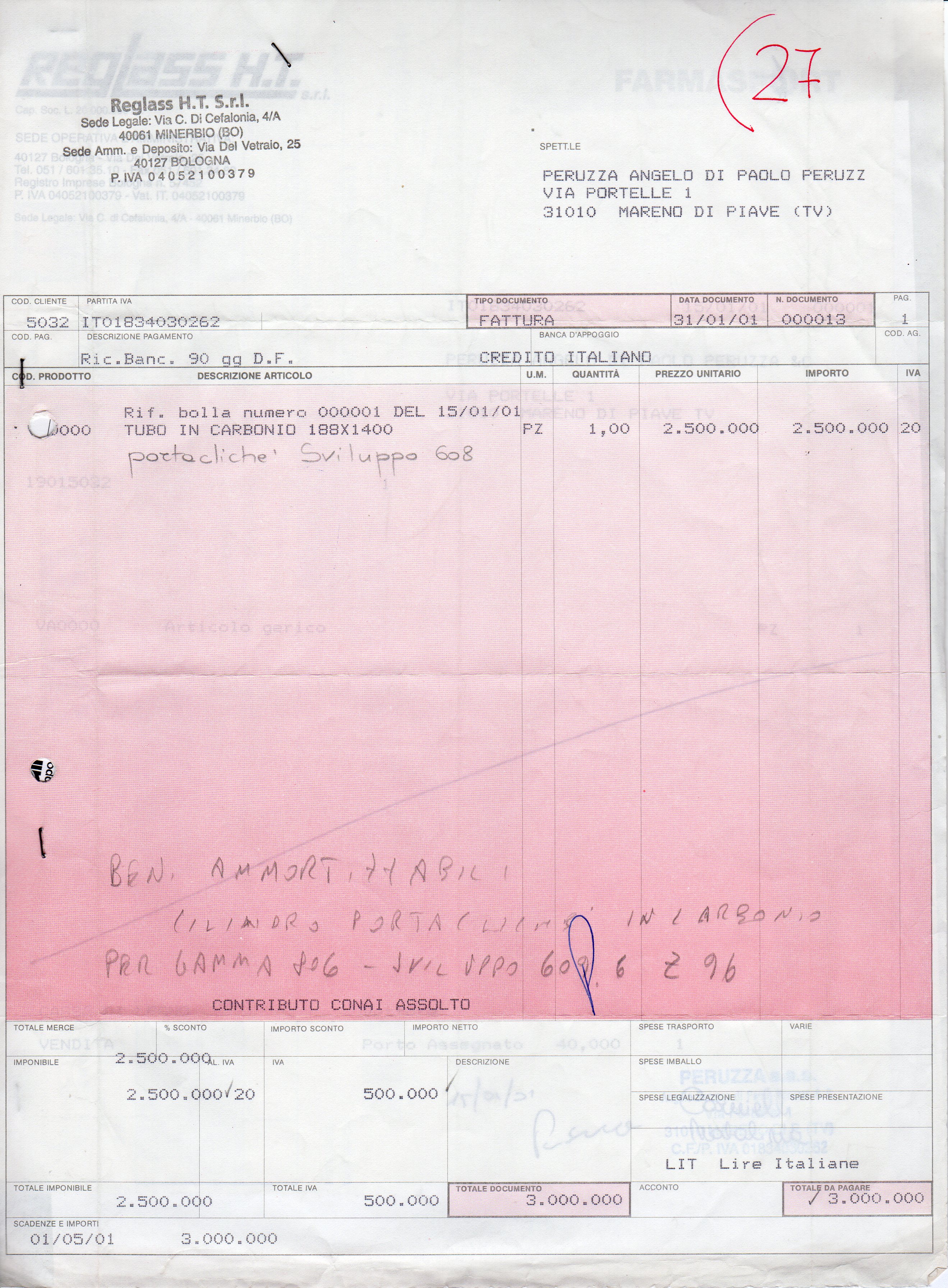

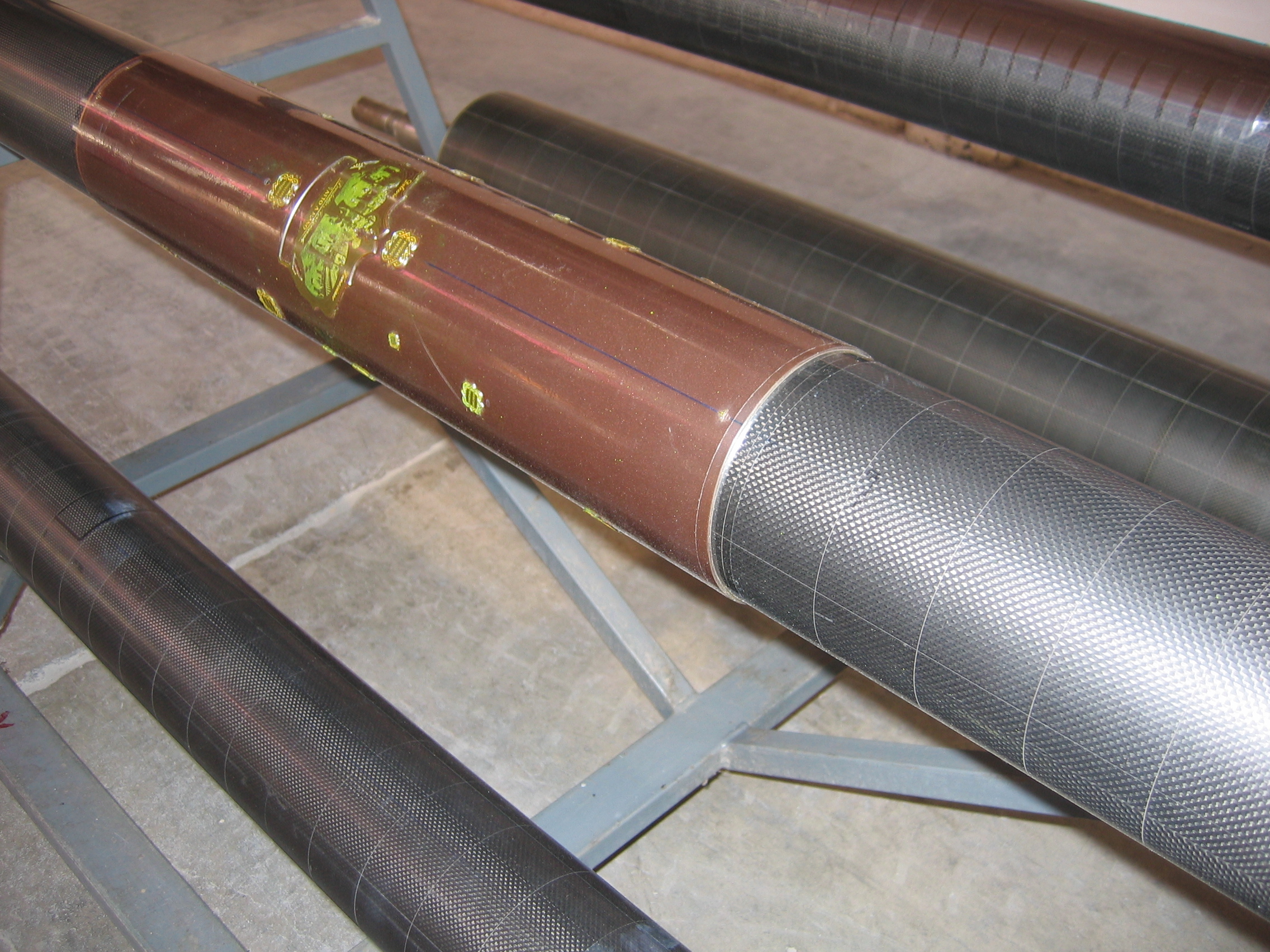

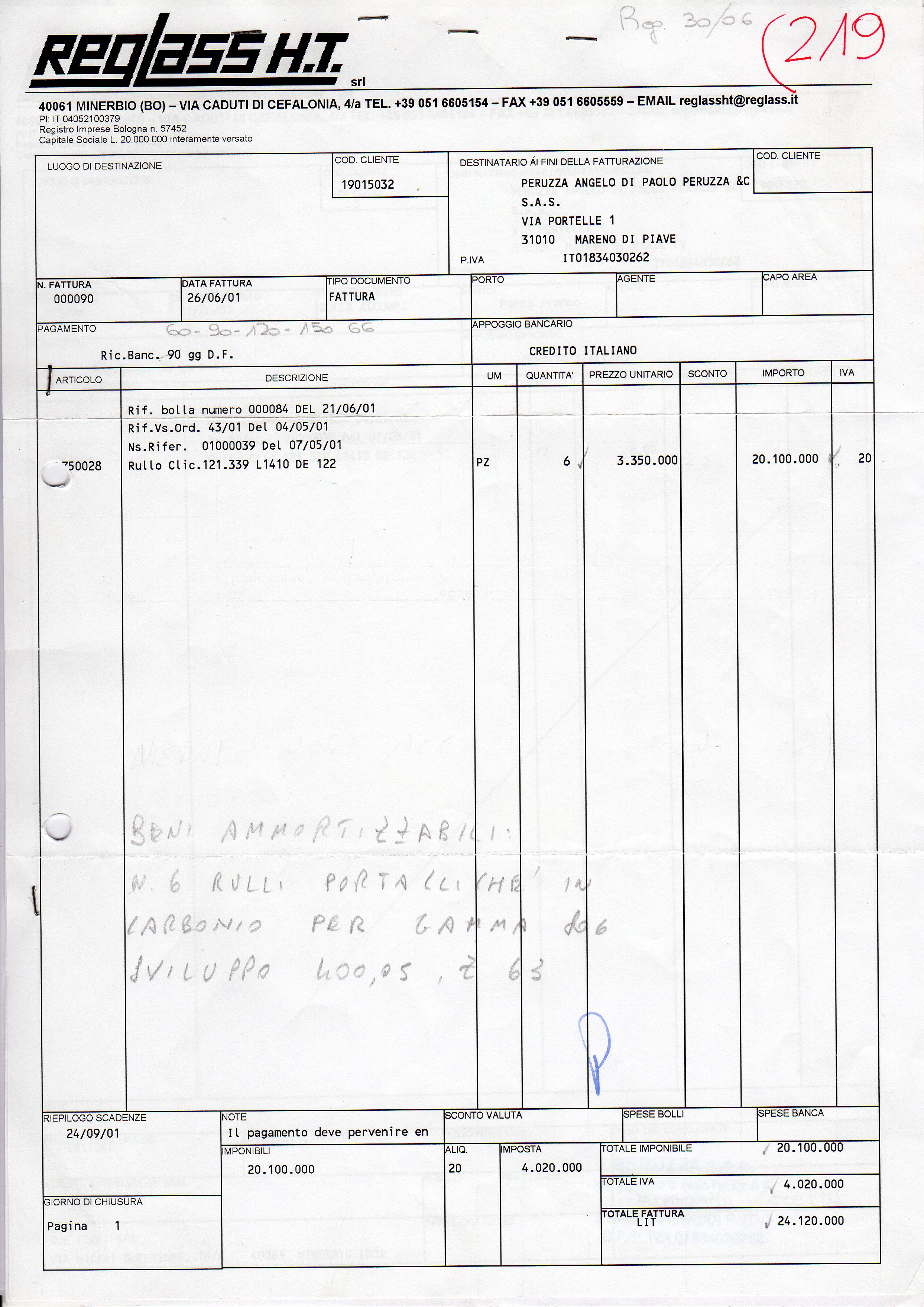

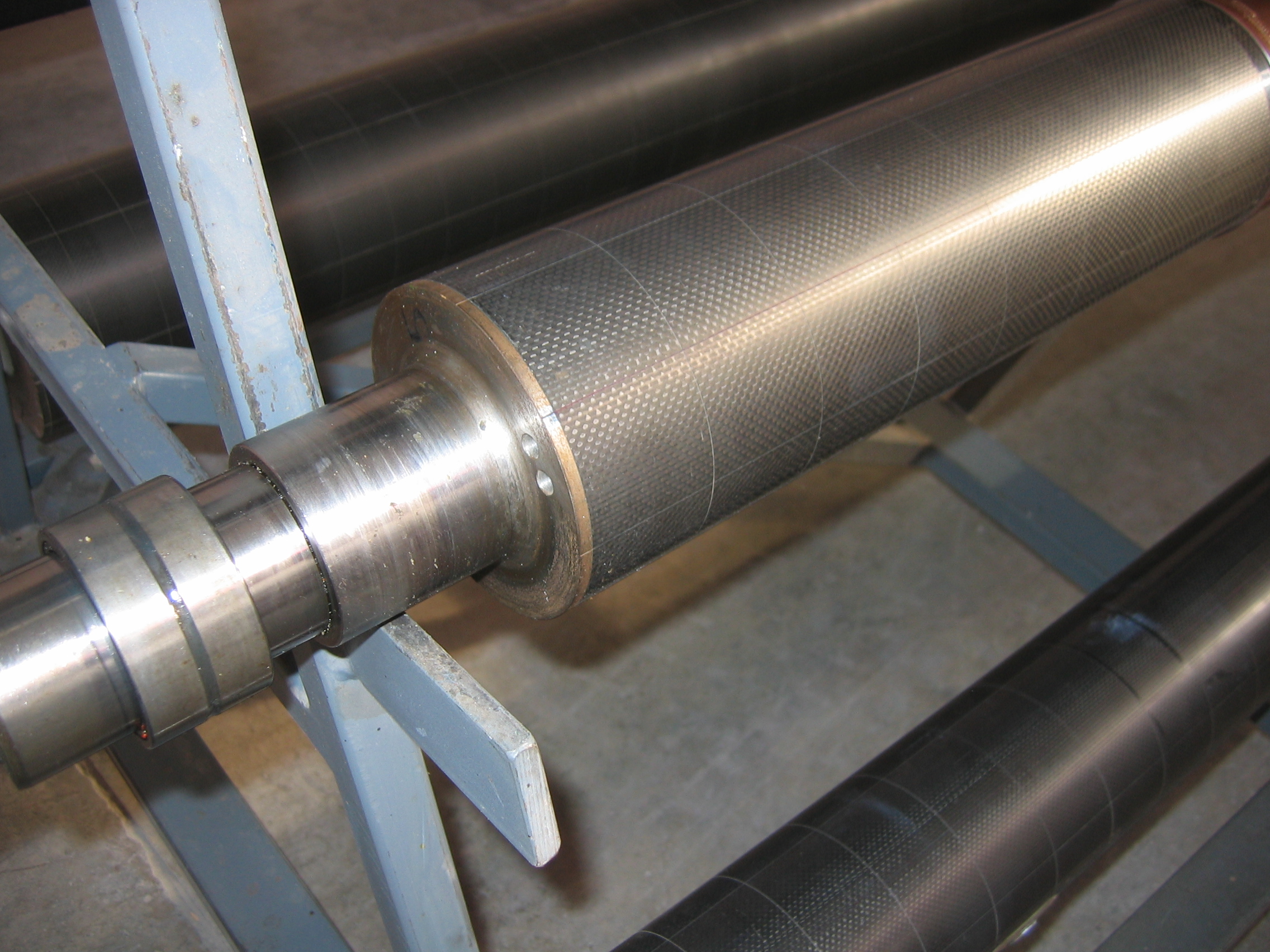

- 2001: Su specifiche interne un’azienda terza realizza dei cilindri portaclichè per macchina flessografica

in materiale composito a base di fibra di carbonio. Sono un’anteprima assoluta mondiale (ad oggi nessuno ci ha mai contestato questa affermazione. Se qualcuno ci fornisce delle evidenze anteriori provvederemo a correggerla). Questi portaclichè hanno il vantaggio di essere, oltre che molto più leggeri dei tradizionali cilindri in acciaio, anche più rigidi, e quindi non flettono a causa della pressione esercitata sui lati dalle slitte di pressione. Nei retini ad alta definizione la stampa del singolo punto è molto più nitida perchè il supporto è più rigido, la curva di ingrossamento del punto (dot gain) è molto più piatta. Inoltre la frequenza di risonanza del carbonio è molto più alta di quella dell’acciaio e viene quindi eliminato il fenomeno dell’ oscillazione causata dalla risonanza del cilindro a certe velocità di macchina. Con il passare degli anni i portaclichè in carbonio diventeranno lo standard di riferimento per le macchine flessografiche di alta gamma.

- 1998: Nuovo film monomateriale con aspetto carta. Viene proposto in alternativa ad un film triplex costituito da politene, alluminio, carta. Si tratta di un accoppiato costituito da due film di polipropilene: sul lato interno un film coestruso metallizzato, sul lato esterno un film opaco. I vantaggi sono plurimi: l’aspetto della confezione è simile alla carta, il film è un monomateriale riciclabile molto più leggero ed economico del triplex, la barriera ad umidità, ossigeno, aromi, luce è ottima.

- Nel 1998 la ricerca aziendale sui materiali per la produzione dei compositi ha conseguito un importante successo con l’introduzione sul mercato del Polipropilene Satinato. Questo film è stato messo a punto per la produzione di materiali compositi a base di resine epossidiche e poliestere e con fibre di vetro, di carbonio e arammidiche. Polipropilene Satinato è stato il primo film che, usato a contatto diretto con la resina, fa ottenere una speciale finitura opaca del composito senza necessità di carteggiare o verniciare.

- 1997: Truciolo oro, rame, rosso metallico. Per confezioni di pregio vengono proposte queste versioni del tradizionale truciolo. L’aspetto della confezione è notevolemente arricchito.

- 1996: In cooperazione con un’ importante azienda Italiana di gommatura dei cilindri viene messo a punto un nuovo film di polipropilene per la vulcanizzazione. Questo film ha caratteristiche tecniche nettamente migliori dei monofilm (di polipropilene e di nylon) usati fino ad ora. Le sue performances sono paragonabili al film accoppiato all’epoca leader del settore, ma i costi sono nettamente inferiori.

- 1996: Le scatole per il truciolo assumono misure pallettizzabili, con dimensioni ridotte. Il prodotto viene confezionato con peso fisso (10 e 25 kg). La nuova confezione è leggera e maneggevole e pertanto conforme alla legislazione sulla movimentazione manuale dei carichi. La logistica del prodotto viene notevolmente migliorata. Le misure pallettizzabili consentono di abbattere ed ottimizzare i costi di trasporto e di spedire il prodotto anche a destinazioni molto distanti. Il peso fisso predeterminato permette di vendere il prodotto a confezione e non più a peso, con costi amministrativi notevolmente ridotti.

- 1989: Un prodotto tradizionale e “maturo” come il truciolo di Cellofan per le confezioni natalizie viene per la prima volta imballato in una speciale scatola di cartone ondulato. La confezione è molto più razionale rispetto alle vecchie balle di truciolo, non crea lo sporco nella movimentazione causato dalla fuoriuscita del truciolo, i tempi di produzione sono abbattuti.

- 1987: Viene acquistata e istallata una delle prime macchine per microforatura ad aghi caldi. Il film di polipropilene microforato viene usato per il confezionamento industriale del pane fresco e nella frutta e verdura per far traspirare il prodotto, o in altre applicazioni per forare il film e permettere quindi la fuoriuscita dell’aria dalla confezione. La microforatura può essere effettuata sull’ntera superficie oppure su fascie ottenendo in questo modo un film forato in alcune zone e non forato in altre, e migliorando notevolmente l’aspetto della confezione.

- Anni ’70: In Italia inizia la produzione del film di polipropilene. L’azienda crede subito nel nuovo materiale, lo adotta e contribuisce attivamente a diffonderlo, proponendolo e facendolo conoscere a diversi utilizzatori professionali (confezionamento industriale, film per il fiore, incarto per alimenti).

- 1969: Acquisto e istallazione delle prime macchine flessografiche e ingresso nel mercato del film stampato. In questi anni in Italia sta nascendo un polo tecnologicamente all’avanguardia di costruttori di macchine da stampa in flessografia, grazie soprattutto alla personalità di Mario Carraro.

- Anni ’60: Ideazione e costruzione di nuove macchine per la realizzazione di cordoncino. A quel tempo l’azienda acquista notevoli partite di Cellofan, soprattutto in fasce basse. Nel distretto della sedia di Manzano sono concentrati una serie di produttori che utilizzano il cordoncino in carta per le sedute. Il Cellofan ha caratteristiche superiori. E’ necessario però costruire dei macchinari appositi. Viene realizzata una serie di machinari innovativi per la produzione del cordoncino in cellophane.

Per avere ulteriori informazioni telefonate, mandate una email, scrivete a:

A. Peruzza S.r.l.

via Portelle 1 – 31010 Mareno di Piave – Tv – Italia

Telefono: (int+ 39) 0438 492335.

Email: info@aperuzza.com

© 2010-2024 A.Peruzza S.r.l. è l’unico proprietario ed utilizzatore autorizzato dei diritti di proprietà intellettuale connessi alle informazioni qui incluse. É vietato copiare, inserire in siti web, distribuire a terzi o in qualsiasi modo pubblicizzare questo documento senza il preventivo permesso scritto del proprietario.